【指南解讀】GMP框架下的物料管控

一、物料管理的目的

-

確保藥品生產所用的原輔料、內包材符合相應的藥品注冊質量標準,并不得對藥品質量有不利影響;

-

建立明確的物料和產品的處理和管理規程,確保物料和產品的正確接收、貯存、 發放、使用和發運,采取措施防止污染、交叉污染、混淆和差錯。

二、物料管理的范圍

物料管理系指藥品生產所需物料的購入、儲存、發放及相應產品的管理,所涉及的物料是指原料、輔料、包裝材料、其他輔助物料、中間產品、待包裝產品、成品。

? 原料 —— 藥品生產過程中使用的所有投入物,輔料除外;

? 輔料 —— 生產藥品和調配處方時所用的賦形劑和附加劑;

? 包裝材料 —— 與藥品直接接觸的包裝材料和容器、印刷包裝材料(包括標簽和使用說明書),不包括發運用的外包裝材料等;

? 其他與產品質量相關的輔助物料 —— 氣體、與產品直接接觸的操作手套、清潔消毒劑、生產耗材、潤滑油等生產相關物品等;

? 中間產品 —— 完成部分加工步驟的產品,尚需進一步加工方可成為待包裝產品;

? 待包裝產品 —— 尚未進行包裝但已完成所有其他加工工序的產品;

? 成品 —— 已完成所有生產操作步驟和最終包裝的產品。

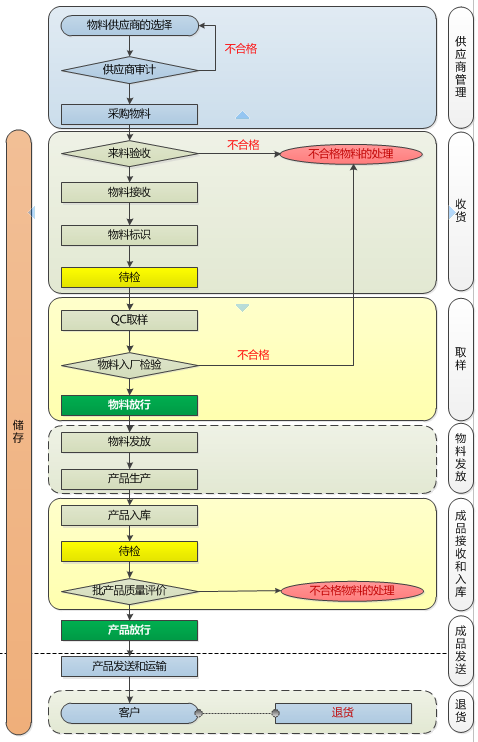

三、物料管理主要組成及基本流程圖

物料標準管理

一、物料標準的建立

-

所有同藥品生產有關的物料都需要建立質量標準,質量標準的依據可來源于行業標準、法規要求標準、藥典標準、供應商標準和工藝特殊要求等;

-

關注標準是否能滿足生產工藝要求及藥品的安全性和質量。按照藥品注冊要求來決定是否需要體現在注冊文件中,是否需要法規機關批準。

二、標準物料的使用

-

途徑一:按照內部程序規定在進廠檢驗,復驗和/或其他相關生產活動中,作為該物料唯一的現行的質量標準在企業內部使用;

-

途徑二:以書面形式告知該物料已批準的供應商,使其可以按照該標準的要求提供物料。

三、標準物料的更新

-

依據:變更控制系統的框架內進行;

-

涉及內容:標準的更改、培訓,可能的工藝驗證、穩定性研究、注冊內容的更新和重新批準等;

-

相關影響:企業內部檢驗判斷標準的變化和供應商是否可以持續滿足質量要求的能力評價。

— 供應商管理 —

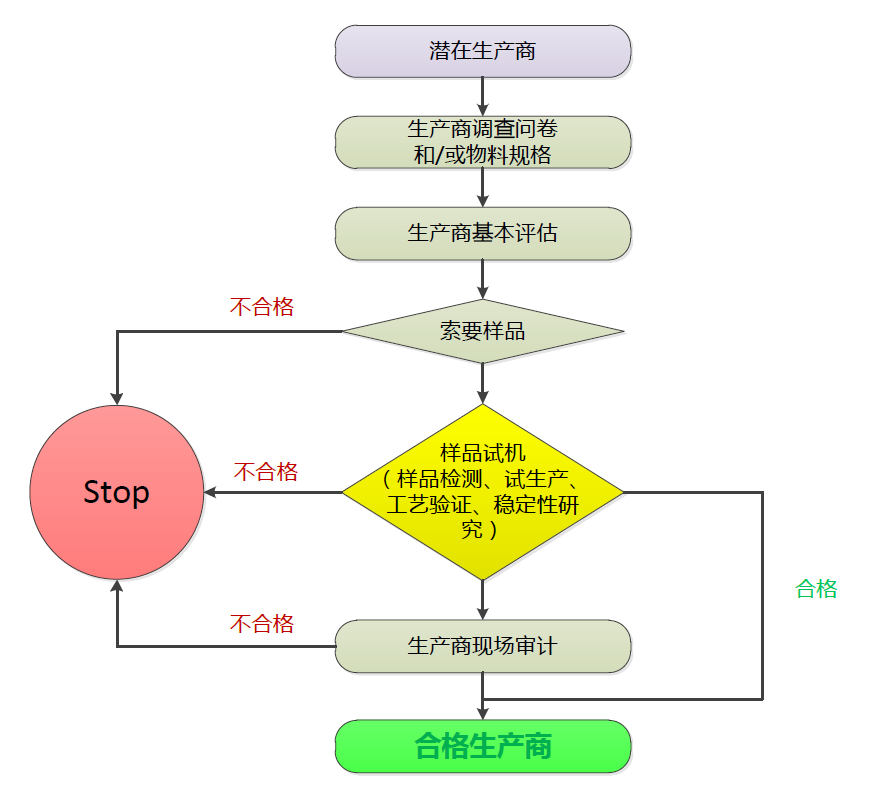

一、供應商的批準流程

企業需要按照法規要求建立供應商的評估、批準、撤銷等方面的流程,明確供應商的 資質,分級標準,各級別供應商的選擇原則、質量評估方式、評估標準、批準及撤銷程序。

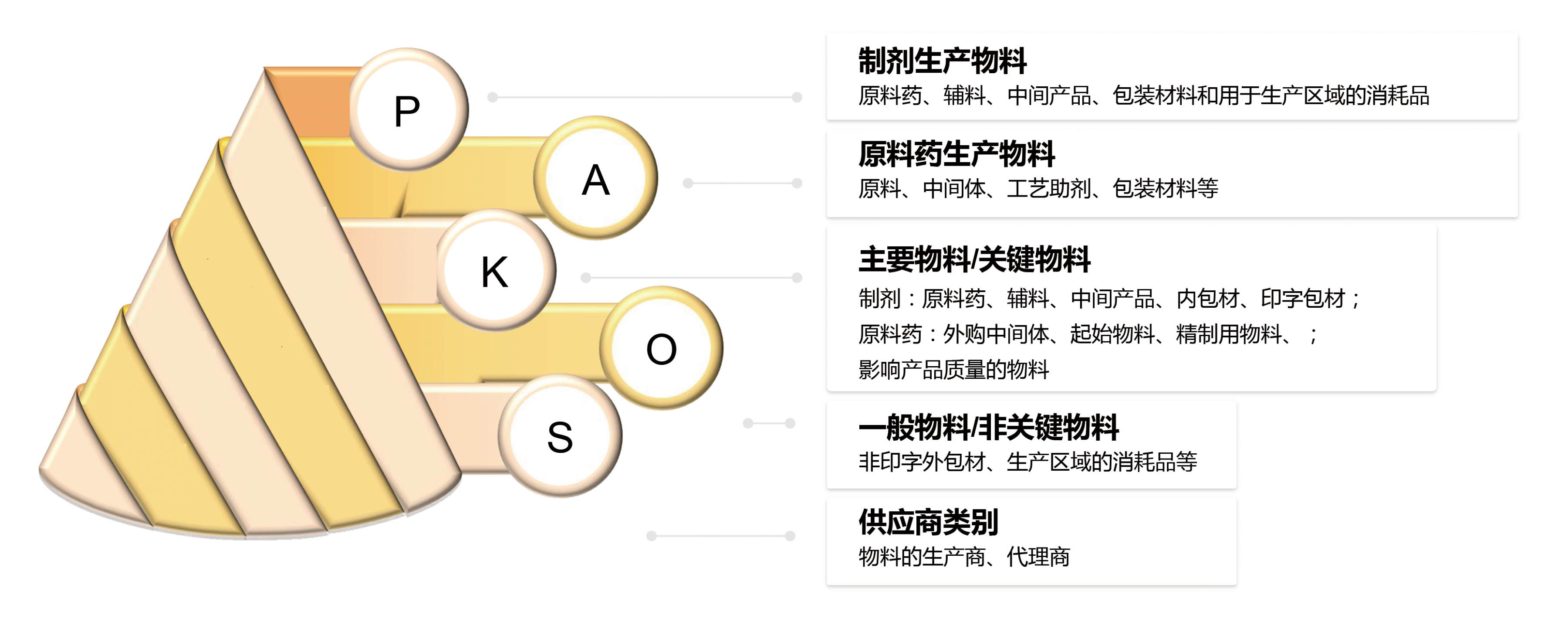

二、供應商的分類與分級

從物料具體特點,對物料供應商可進行一下四種分類分級。

三、供應商批準的關鍵控制點

-

批準部門:必須是質量部門批準的,且建立批準的供應商清單,并定期進行更新與核對 ;

-

樣品的確認:新增供應商應進行樣品的檢測,如有需求還應進行樣品小批量的試生產,并進行工藝驗證和/或穩定性考察;

-

資質證明文件:文件應齊全并符合法規要求 并應定期對其進行回顧和更新;

-

簽訂質量協議:與批準的主要物料的供應商簽訂質量協議;發放正式訂單前,質量標準應經供需雙方批準;否則,應有書面的合理的解釋;

-

質量審計:進行現場質量審計或通過調查問卷進行評估,質量評估方式和評估標準可以有所區別;

-

合格供應商物料的使用:從經過批準的供應商處購買的物料 可以直接用于上市銷售產品和醫學 研究產品的生產。

四、供應商審計

-

審計的主要目的:確定供應商與相關質量要求和商務要求的符合性, 根據必要的質量標準持續的提供服務,根據需要整改和采取預防措施;

-

審計關鍵點: 關鍵物料實施現場審計,特殊原因可以通過函審代替;審計人員應具有相關的知識背景和實戰經驗;

-

必須審計的情況:首次審計、有因審計、追蹤檢査、再審計;

-

審計的主要內容:資質證明文件、質量保證系統、人員機構、廠房設施設備、生產工藝流程、物料管理、質量控制、文件系統等。

五、供應商質量回顧

-

回顧周期:定期(如一年一次)對供應商的供貨質量情況進行評估;

-

回顧內容:投訴、偏差、OOS、不合格率;審計結果;運輸、到貨、售后服務等;資質回顧和更新;

-

回顧依據與應用:企業應建立供應商質量評估的標準和相應的CAPA;根據供應商質量回顧的結果,來決定次年供應商的分級情況。

六、供應商變更

-

供應商變更類型:企業主動的變更、供應商采取的變更;

-

變更需要開展研究工作:企業應根據變更管理的要求,以及NMPA在2021年2月10日出臺的“已上市化學藥品變更事項及申報資料要求”的要求,對不同類型的變更提起變更申請,進行相關研究工作及在政府部門進行再注冊或備案。

※【供應商管理要點】

-

應有書面的關于供應商管理的流程;

-

用于上市產品生產的物料供應商應經過批準,然后才能采購;

-

應對供應商進行定期的審計和質量評估;

-

與主要物料的供應商簽訂質量協議;

-

供應商管理要點;

-

對于供應商的變更,應進行相關的研究工作。

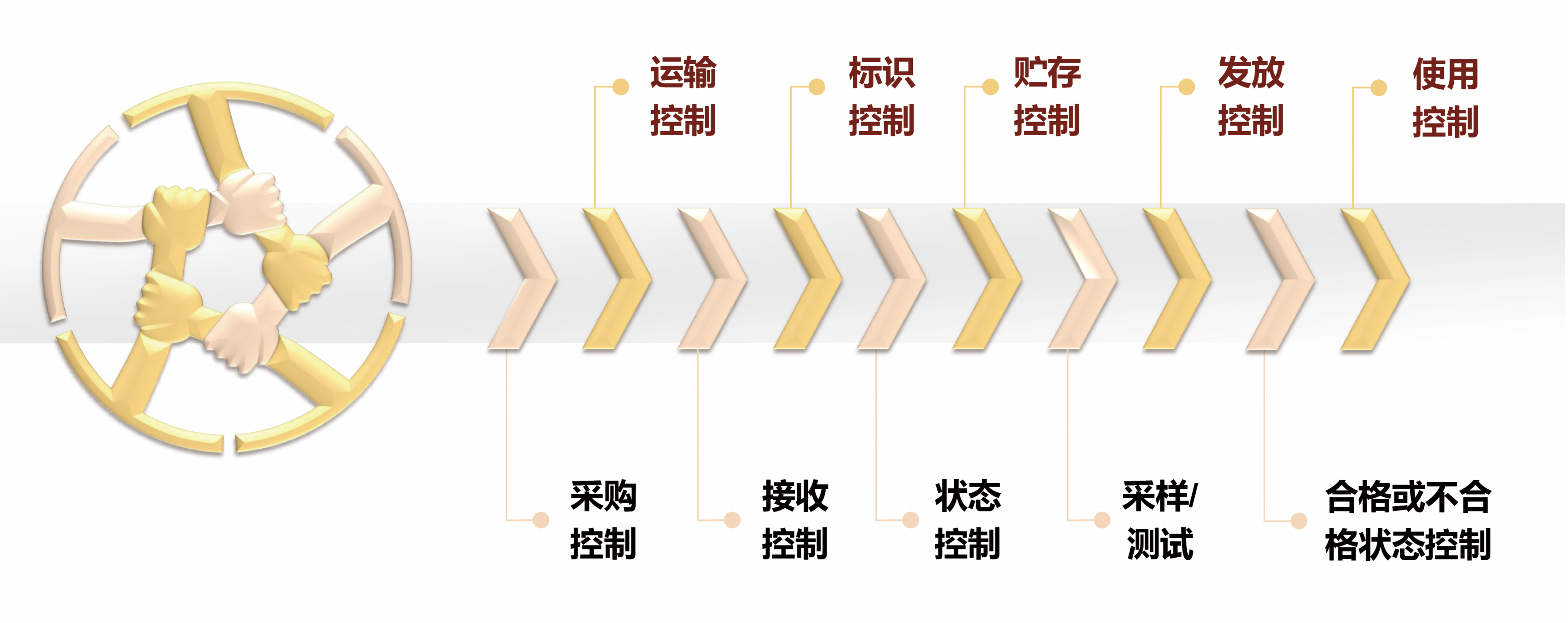

物料流程管理

一、物料流程管理概述

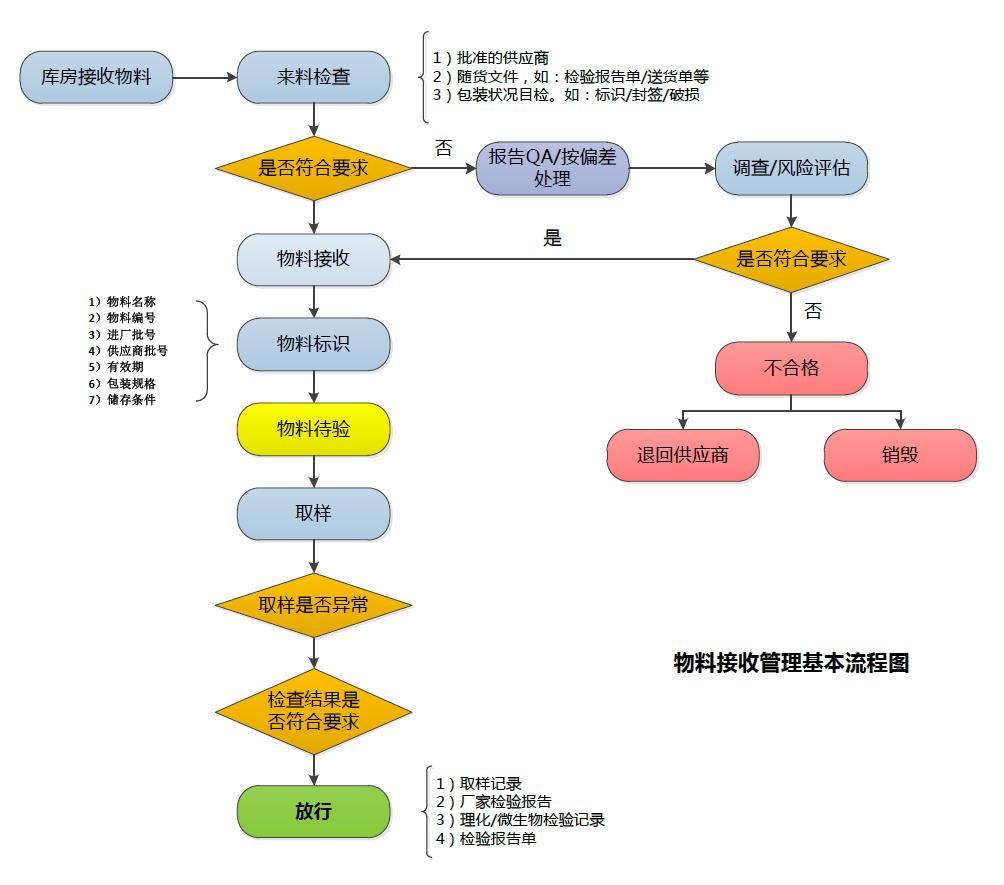

二、物料接收的基本流程

物料在入庫時為保證物料質量和數量,必須進行嚴格的檢查驗收,按批進行核查。

物料接收包括物料從入庫到存放、取樣、檢驗、放行的全過程, 著重說明物料接收的步驟、檢查內容和注意事項。

1、來料檢查的主要內容

-

外觀檢查:主要包括包裝容器的完整性、密封性。對到貨的每個或每組包裝容器進行包裝容器的外觀檢查,仔細檢查是否有污染、 破損、滲漏、受潮、水漬、霉變、蟲蛀、蟲咬等,必要時清潔外表面后進行檢查。

-

標識核對:核對內容主要包括批號、物料名稱和數量。檢查物料包裝標識,內容清晰完整,至少包括物料名稱、規格、批號、數量、生產廠家。原輔料的外包裝容器應檢查封簽是否完整,是否有人為的破壞、損壞等; 清點到貨數量是否與采購訂單相符。

-

文件核對:主要包括相關文件檢查和核對。原輔料進廠到庫后,庫房管理人員首先核實裝箱單和/或送貨單是否與采購訂單 一致,核實的基本信息通常包括物料名稱、規格、數量、供應商,是否來自批準的供應商,還有檢驗報告、發票等其他文件。

-

特殊事項核對:對于特殊物料及特殊條件的來料檢查。批批稱重、核對重量、雙人復核,必要時需個人防護;溫度控制的物料,還要檢查送貨的運輸條件;對于零頭包裝的物料,在接收時,如必要的話,還要核實重量和數量。

2、物料接收的主要內容

-

填寫物料臺賬:包括物料名稱、物料編號、企業內部編號、規 格、廠家批號、數量、件數、生產廠家、收貨人及日期、存放位置等。

-

碼放貨物:放入存儲區域指定貨位,要求按品種、批號碼放整齊,填寫貨位卡,物料存放位置應與貨位卡描述一致。 檢驗物料:與已入庫物料混合前,應按規定驗收檢驗,合格后方可放行;一次多批應逐批取樣、檢驗及發放使用。一批多次接收,次次取樣、檢驗及發放使用。

-

管理貨物:賬、卡、物三者一致。否則通知負責部門并啟動調查。根據調查結果,決定物料最終是否被接收。如果不能接收,根據評估結果,將物料銷毀或退回給供應商。

-

填寫物料標識:物料的質量狀態(待檢、谷格和不合格)、接收日期、批號、物料名稱、物料編號、有效期及復 驗時間、特殊存儲和處理的條件、安全等級和防護措施。

3、物料存放與待檢

-

存放要求:依物料存儲條件放入相應區域,按批碼放,監控濕度并記錄

-

倉庫“五防”:防火、防爆、防盜、防蟲害、 防潮

-

物料待檢:處于待檢隔離狀態;采用物理隔離區域或已驗證的計算機控制物料系統,防止物料在放行前進入企業物料流轉鏈中

※ 特別強調:及時復驗、近效期監控;兩種狀態的物料應分貨位存放;零頭包裝應優先使用

4、物料存儲的基本要求

根據物料的物理化學特性、預期使用目的及物料間相互影響進行風險評估,確定物料的儲存條件。合適的儲存條件、正確的儲存管理可保證物料的正確使用、發放,保證產品的安全有效。

-

儲存條件:

? 根據生產廠家標識;

? 根據物料性質、穩定性數據并結合使用的適用性,選擇存儲條件;

? 根據風險評估的結果:確定物料的貯存條件;

? 當改變一種物料的貯存條件時,應進行風險評估,并得到QA批準。

-

儲存要求:

? 根據物料的種類及特性,物料應盡可能的選擇分類分庫存放;

? 中間產品可存放在生產現場,但應與物料性質相符;

? 根據風險評估的原則建立倉庫的物料庫存清單;

? 倉庫要有標示倉庫區域的平面示意圖,表明建筑編號、貯存類別等。

-

碼放要求:

? 庫管理員合理安排倉庫貨位,按物料的品種、規格、批號分區碼放;

? 一個貨位上,只能存放同一品種、同一規格、同一批號、同一狀態的物料,物料 碼放要安全、整齊、牢固;

? 同一倉庫內的不同物料應有明顯標識,帳卡物應保持一致。

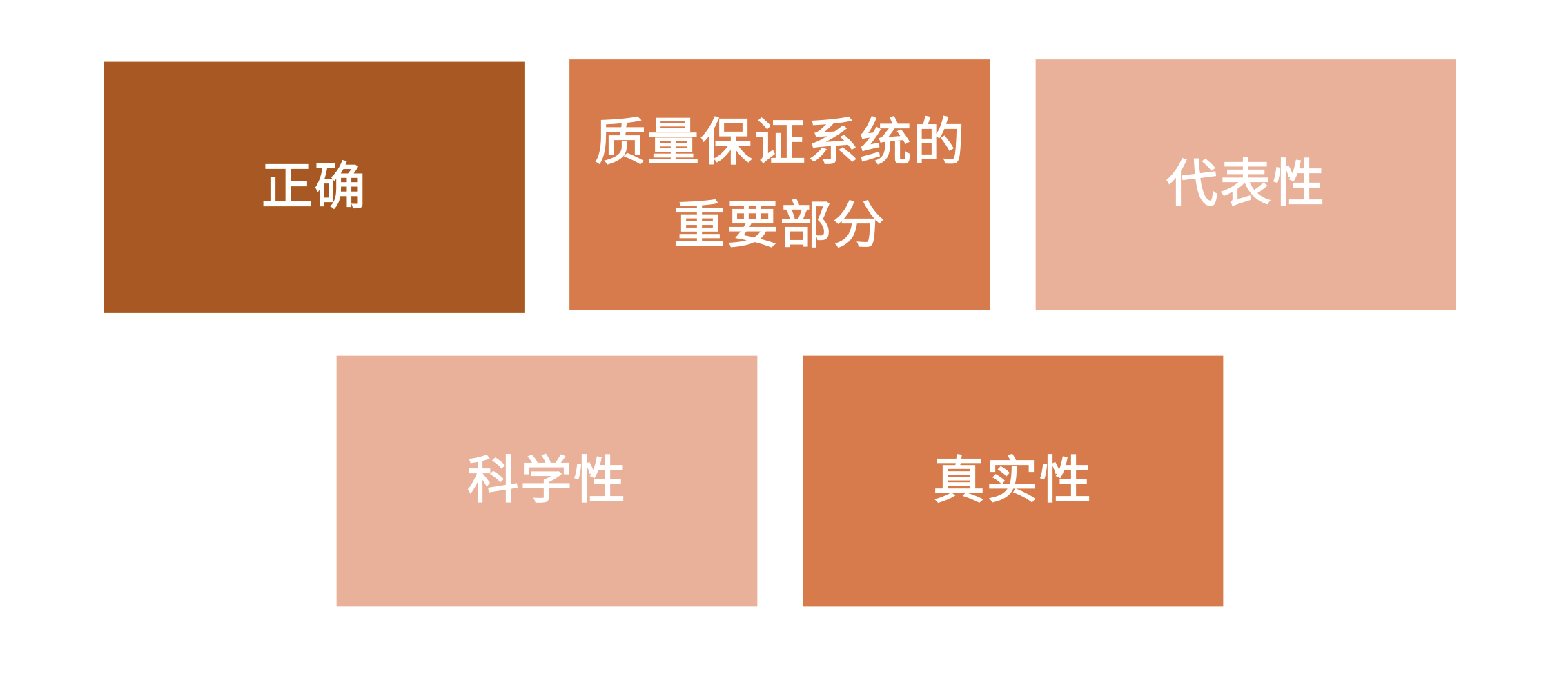

三、取樣

1、取樣總要求

-

定義:取樣就是用一定的方法從大批物料中取出少量有代表性物料的過程,獲得的樣品數量能完成預期的全部檢測需要。

-

目的:取樣可以出于不同的目的需求,如物料放行檢驗,生產過程的控制、專項控制、留樣等。

-

檢測項目:樣品鑒別;按照藥典或質量標準進行的全項檢測。

-

范圍:原輔料、中間產品、成品、內外包裝材料、生產用消耗品等。

2、取樣支持

-

環境:

? 應與使用該物料的生產環境一致;

? 防止對開啟的容器,物料和操作人員造成污染;

?防止與其他物料,產品和環境發生交叉污染;

?在取樣過程中,對取樣操作人員進行適當保護;

?依據風險評估選擇合適的取樣 設施;

?取樣環境的空氣潔凈度等級與使用該物料的生產過程一致。

-

工具:

? 取樣工具和樣品包裝容器都是直接接觸物料或產品的;

? 其材質不能與物料或產品發生化學反應、吸附物料或產品、或向物料或產品中釋放物質;

? 固體:不銹鋼取樣器,瓷質或者不銹鋼鑰匙;

? 液體:吸管、燒杯、勺子、漏斗等取樣時需配用吸管輔助器;

? 樣品包裝容器應防漏、密閉,必要時考慮避光;

? 在使用前后按清潔規程進行清潔并干燥,需要時滅菌。

-

人員職責::

? 具有藥學、化學等相關專業知識背景;

? 其有藥廠質量、生產、技術相關工作經驗;

? 無傳染性疾病、應有正常的視覺辨別敏度;

? 熟知取樣計劃和操作規程,掌握取樣技術和取樣設備的操作;

? 在取樣方面要有充分的培訓;

? 取樣前,應獲得物料相關的健康和安全信息做好安全措施包括個人和環境防護。

3、取樣操作

-

一般要求:

? 樣品必須要有代表性,樣品的取樣量和取樣件數應基于統計學原則;

? 采取措施保證樣品不變質、不破損、不泄露。

-

取樣程序:

取樣按照批準的程序進行,包括方法、工具、取樣量、容器的型號、存儲要求、標識和文件記錄、清潔和存放、預防措施。

-

取樣量及規則:

? 取樣件數和取樣量應該根據取樣計劃進行;

? 取樣計劃依物料的關鍵性、變異性、供應商的質量歷史以及檢驗量/留樣量等方面進行制定;

? 對于原輔料和成品,原則上取樣量為檢驗用量和留樣量之和,一般為全檢所需數量的2~3倍,特殊情況另定。

-

樣品及物料標識:

? 取樣后樣品必須進行標識,內容包含:取樣物料名稱、批號、 編號、取樣量、取樣日期和取樣人員名字,如有需要標明物料容器和樣品存儲條件;

? 物料包裝容器通過標識表明該容器已經被取過樣,標注取樣人和取樣日期。

-

樣品存放:

? 根據物料特性定義其存放條件及其安全要求,如上鎖保存、雙人雙鎖、放置在保險柜中;

? 應有序存放,防止混淆和差錯;

? 不能在取樣后放回物料容器中! 除非物料只是進行目檢。

4、取樣規則

-

原輔料:

? 制定適合本企業情況的取樣規則;

? 每批物料在放行前至少要做一個鑒別檢查;

? 有條件采用供應商分析報告;

? 傾向于需要對來料每個批次的所有容器進行百分之百的鑒別檢查,削減條件。

-

包裝材料:包裝材料取樣量參照國家標準進行。

-

中間產品:

? 取樣計劃可以定義在相關SOP或批記錄中。中間體取樣在生產線上進行;

? 避免同其他產品中間體的交叉污染并確保樣品的完整性。

-

成品:

? 應在合適的生產階段進行。如無菌的取樣技術;

?取樣計劃基于風險分析、變異性和檢驗量等制定。出現偏差,或需要增加額外的取樣。

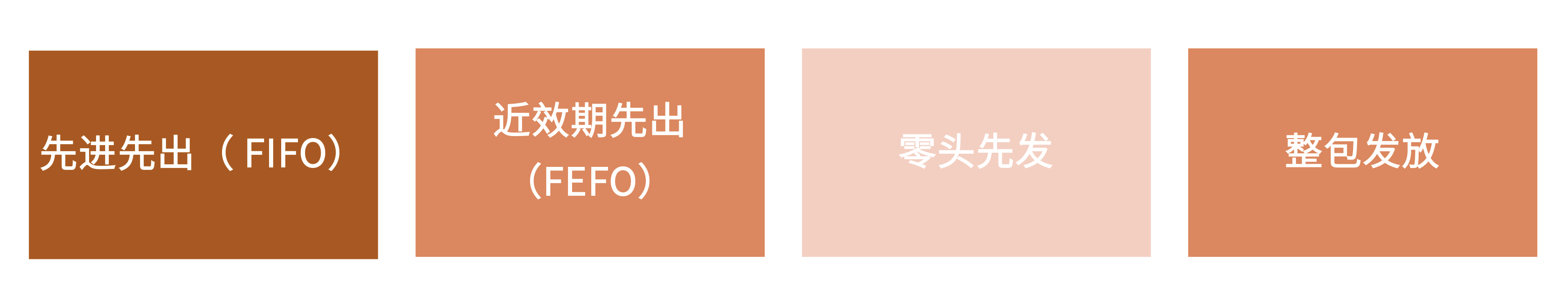

四、物料發放管理

物料發放原則:

? 根據生產廠家標識;

? 根據物料性質、穩定性數據并結合使用的適用性,選擇存儲條件;

? 根據風險評估的結果:確定物料的貯存條件;

? 當改變一種物料的貯存條件時,應進行風險評估,并得到QA批準。

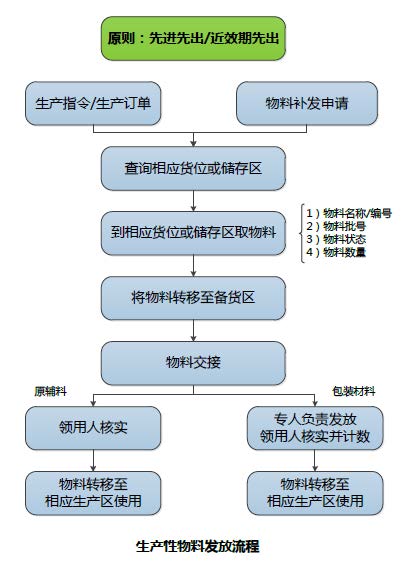

生產物料發放:

建立生產物料發放管理程序;物料按批發放使用;只有經放行并有合格狀態標識的物料方可發放;根據生產指令和/或物料提取單核對發放物料;發放生產物料時應檢查物料的外包裝情況。

原輔料交接:

? 對于未拆封的整包裝的,應清點整包裝,計算凈重量;

? 對于非整包裝的,應檢查其物料標識上的凈重和毛重,如需要,可復稱毛重。最終以物料標識上的凈重量計。

包裝材料交接:

? 藥用內包裝袋、瓶等應清點、計數發放,或稱重發放;

? 專人發放,印刷包裝材料還應專人保管并計數發放;

? 對于未拆封的,清點箱數、捆數即可;

? 對于已拆零、散裝的應仔細清點。

特殊藥品交接:

? 發放基本流程同原輔料;

? 應雙人稱重、發放、運輸,雙人接收,相應記錄都應雙人簽名/日期。

物料補發:

? 因偏差或其他 原因導致發放的物料數量不能滿足生產需要;需進行增補發料;

? 應依據相應的管理程序實施。

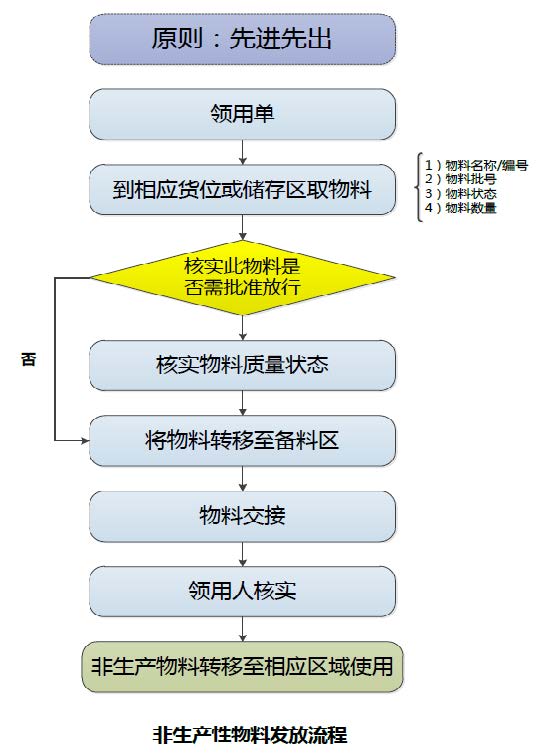

物料發放流程:

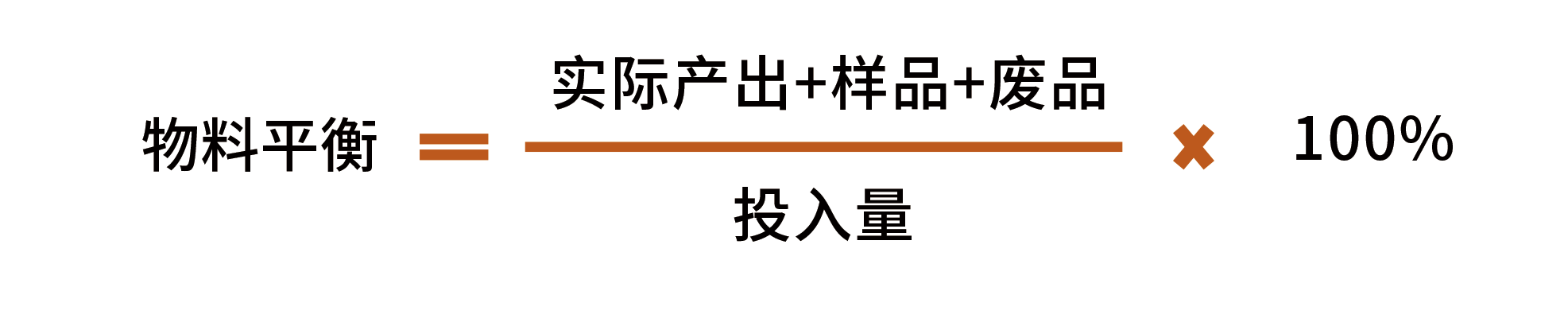

物料量的控制:

? 物料平衡是指產品或物料實際產量或實際用量及收集到的損耗之和與理論產量或理論用量之間的比較,可以考慮允許的偏差范圍

? 每一個工序產出數量包括:實際產出、樣品、廢品

? 工序產出數量與投入量的比值應該在規定的范圍內

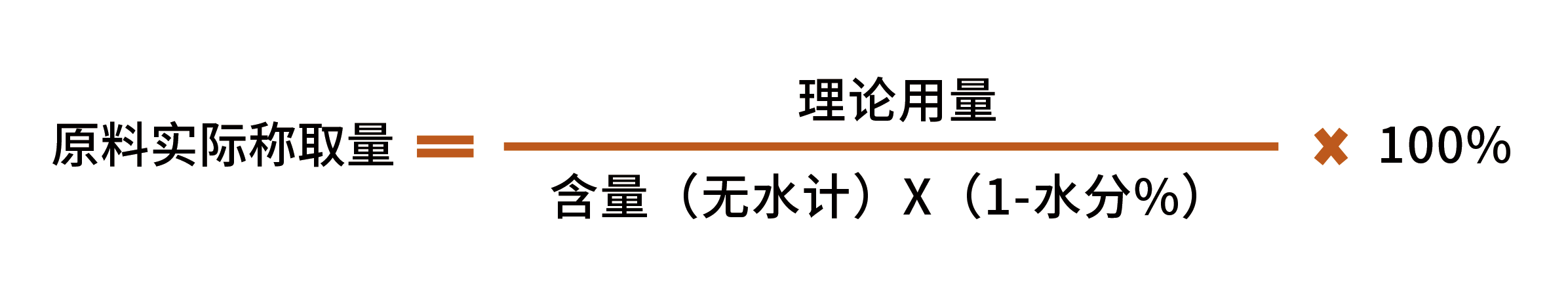

原料的折干折純:

? 原料的折純(RC)一般是指實際原料用量按照去除雜質含量的相當重量投入;

? 原料的折干(LOD)一般是指實際原料用量按照去除水分之后的相當重量投入;

? 含結晶水的原料需要使用卡式水分測定結果、無結晶水的原料使用干燥失重測定水分結果;

? 物料折干折純公式:

※ 注:因為含量檢測的絕對誤差較大,比較公認的API含量檢測誤差是±1%,所以±1%以內的原料含量一般企業是不進行折純計算投料的。

物料標識管理

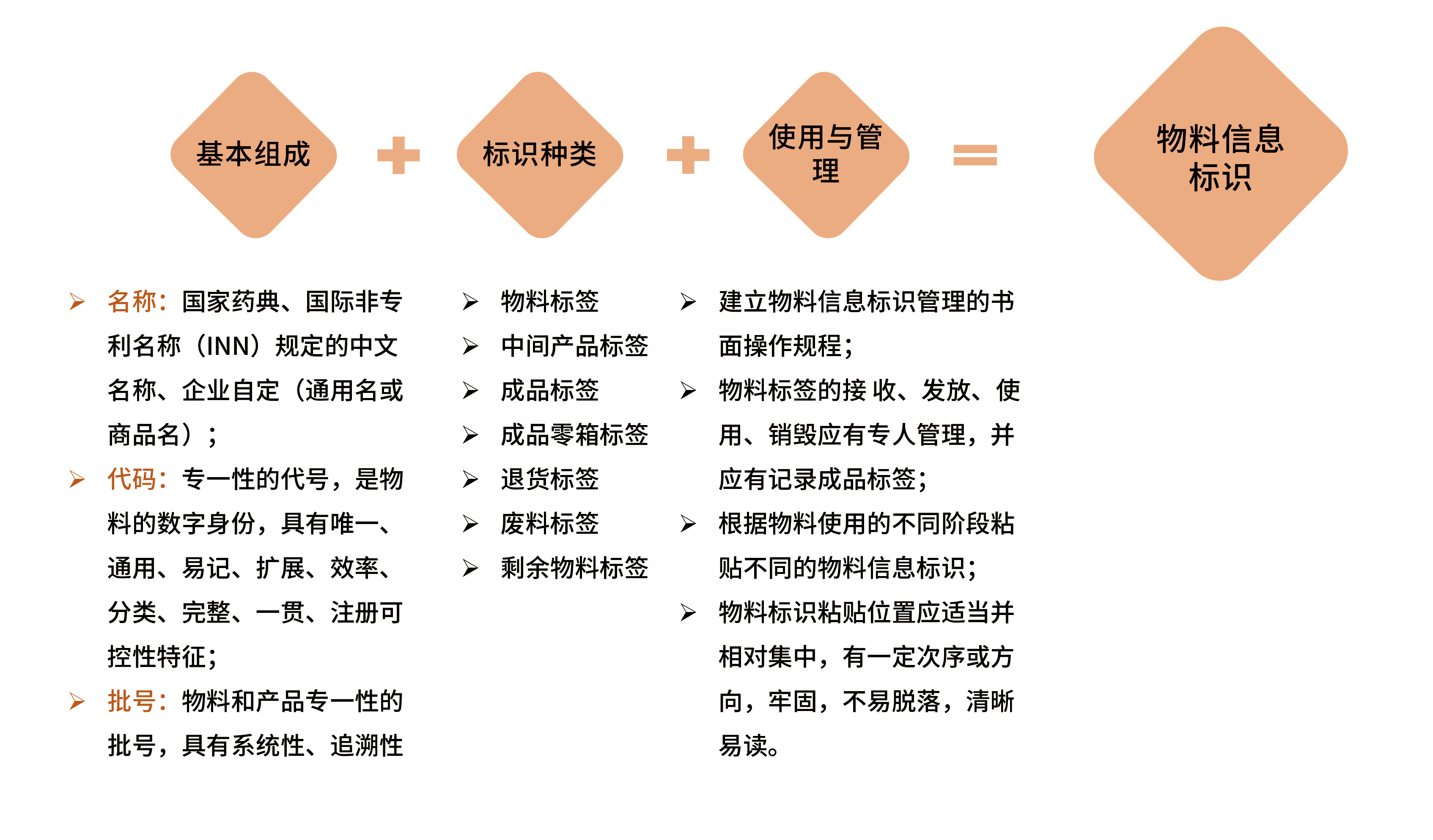

一、物料信息標識

-

基本要求:使用物料標識的目的在于防止混淆和差錯,從而避免物料和產品的污染和交叉污染。

二、物料狀態標識

-

種類:一般分為四種。

? 待驗標識:通常為黃色標識,該標識表明所指示的物料和產品處于待驗狀態,不 可用于正式產品的生產或發運銷售;

? 合格標識:通常以綠色標識,該標識表明所指示的物料和產品為合格的物料或產 品,可用于正式產品的生產使用或發運銷售;

? 不合格標識:通常為紅色標識,該標識表明所指示的物料和產品為不合格品,不 得用于正式產品的生產或發運銷售;需要進行銷毀或返工、再加工。

? 其他標識。

-

狀態標識的方式:一般實際采用的物理表現形式通常為狀態標示牌和狀態標簽兩種。

主要形式:

? 區域狀態標示牌

? 貨位狀態標示牌

? 貨位狀態標簽

? 獨立的包裝/容器的物料狀態標簽

? 取樣標簽、限制性放行標簽

-

物料狀態標識的使用及控制

企業應建立書面的管理程序規定:區域狀態標識牌、貨位狀態標識牌的使用、存放和 管理;貨位狀態標簽和物料狀態標簽的接收、發放、使用和銷毀管理并應有記錄。質量管理部門負責建立和實施物料和產品的合格標簽、不合格標簽接收、發放、使 用、銷毀管理流程,并負責決定以下質量狀態的轉換。

注明:本文所涉及內容來自《藥品GMP指南——質量控制實驗室與物料系統》《藥品GMP指南——原料藥》《藥品GMP指南——口服固體制劑》三本指南中物料管理部分內容的摘要整理。

-END-

關于我們:

北京新領先(股票代碼:600222)成立于2005年,是一家面向全球提供藥學臨床前研究、臨床CRO和CDMO服務的高新技術企業,連續多年被評為“中國醫藥研發公司10強(2019年位列第一)”。公司總部位于北京中關村高新技術園區,同時在鄭州臨空生物園區建立了新藥篩選及檢測平臺、藥物評價平臺(動物房,GLP、AAALAC、CNAS認證)、大分子中試及大規模生產服務平臺、小分子CMC制劑研究生產平臺、細胞技術服務平臺和臨床CRO平臺等六大符合國際標準(FDA、EMA和NMPA GMP標準)的研發平臺,形成“新領先CXO”全產業鏈服務體系。仿創結合,雙引擎驅動,能夠為客戶提供藥學研發全生命周期的多元化服務。

轉載聲明:未經本網或本網權利人授權,不得轉載、摘編或利用其他方式使用上述作品。已經本網或本網權利人授權使用作品的,應在授權范圍內使用,并注明“來源:新領先醫藥科技”。

Hotline服務熱線:010-61006450

Hotline服務熱線:010-61006450

簡體中文

簡體中文

010-61006450

010-61006450 聯系地址:

聯系地址: 技術市場部:

技術市場部: 北京新領先

北京新領先 新領先藥訊

新領先藥訊 010-61006450

010-61006450